氧化鋁陶瓷憑借高硬度、耐高溫、絕緣性好等特性,依然是電子器件、機械密封、生物醫療等領域的陶瓷材料。然而,在氧化鋁陶瓷生產過程中,“紅斑”缺陷(即非預期的紅色或粉紅色斑點)頻發,嚴重影響產品合格率和性能穩定性。本文基于行業研究及生產實踐,系統剖析紅斑成因,并提出針對性解決方案。

一、紅斑缺陷的特征與影響

紅斑通常表現為直徑1~5mm的紅色或粉紅色斑點,分布于陶瓷表面或內部。顯微鏡下可見斑點區域存在凹陷或雜質聚集。若紅斑出現在電子陶瓷基板或密封件中,可能導致絕緣失效或機械強度下降。據統計,紅斑問題造成的廢品率可達5%~15%,對高精度器件的影響尤為顯著。

二、成因分析

1. 原料雜質污染

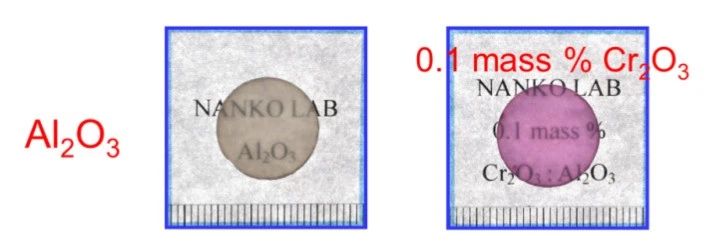

金屬元素引入:氧化鋁粉中Fe含量超過0.3%時,燒結后鐵元素在晶界處富集,形成FeAl?O?化合物,呈現棕紅色斑塊。不銹鋼設備污染:球磨機襯磚磨損、輸送管道銹蝕會引入Cr、Ni微粒,與Al?O?反應生成粉紅色固溶體(如Cr?O?-Al?O?尖晶石相)。

圖1 高純氧化鋁陶瓷和摻雜0.1%Cr2O3的氧化鋁陶瓷外觀[1]

2. 生產工藝缺陷

球磨與造粒環節:干磨振動篩與鐵架摩擦產生的鐵粉,若未及時清理將混入原料粉。漿料輸送用金屬管道若未做內襯處理,金屬微粒污染風險將顯著增加。燒結工藝失控:排膠溫度低于400℃時,有機物碳化形成“陰斑”(暗斑),后續氧化可能轉化為紅斑。

后處理雜質引入:機械拋光時金屬殘留微粒(如含Cr砂輪碎屑)嵌入陶瓷表面,經高溫氧化也會形成紅斑。

三、系統性解決方案

針對以上可能導致紅斑的成因,提出以下系統性的解決方案。

1. 原料嚴控

盡量采用Fe含量<0.1%的高純氧化鋁粉(純度99.5%以上),必要時進行酸洗或稀土摻雜(如添加0.5% Y?O?抑制晶界擴散)。

2. 生產制程優化

一是球磨機的內襯磚改用氧化鋯等耐磨陶瓷,降低制粉設備引入金屬雜質的風險。

二是漿料輸送管道加裝磁選裝置,造粒粉包裝前二次磁選。三是燒結參數優化:譬如排膠階段:400~600℃保溫2小時以上,確保有機物充分分解;高溫階段:1750℃下保溫2小時,促進雜質揮發。

3. 環境與設備管理

倉儲環境濕度控制<40%,嚴格避免酸性氣體接觸存儲區域。定期檢修真空攪拌機,在攪漿桿加裝集塵盒收集金屬碎屑。

四、結語

紅斑缺陷的改善是氧化鋁陶瓷品質升級的關鍵突破口,需要從原料精選、工藝嚴控、設備優化等角度建立從原料檢測到工藝監控的全流程體系,才能推動氧化鋁陶瓷制品向高可靠性、高附加值方向邁進。