? 常壓燒結:通過添加燒結助劑,如TiO2、MgO、CuO等,降低氧化鋁陶瓷的燒結溫度,促進燒結致密。

? 熱壓燒結:在高溫下施加單向壓力,促進陶瓷全致密化,降低燒結溫度并提高致密度。

? 熱等靜壓燒結:對陶瓷坯體各個方向同時施加壓力,降低燒結溫度,獲得均勻結構的陶瓷。

? 微波加熱法燒結:利用微波與陶瓷的介電作用,使陶瓷內部和表面同時燒結,降低燒結溫度并縮短燒結時間。

? 高真空燒結:在高度真空狀態下進行燒結,減少氣孔率,增強性能,并減少晶界處的雜質和燒結體中的氣孔。

? 添加燒結助劑:

? 通過添加CaO-SiO2-TiO2作為燒結助劑,可以促進氧化鋁陶瓷的致密化。在1450℃燒結時,CaO的質量分數為0.4%時,燒結體的相對密度達到大值(98.61%),陶瓷的綜合介電性能較好。

? 嚴格控制合金的熔煉,采用快速熔煉減少氧化吸氣,使用熔劑精煉排除合金液內氧化渣。

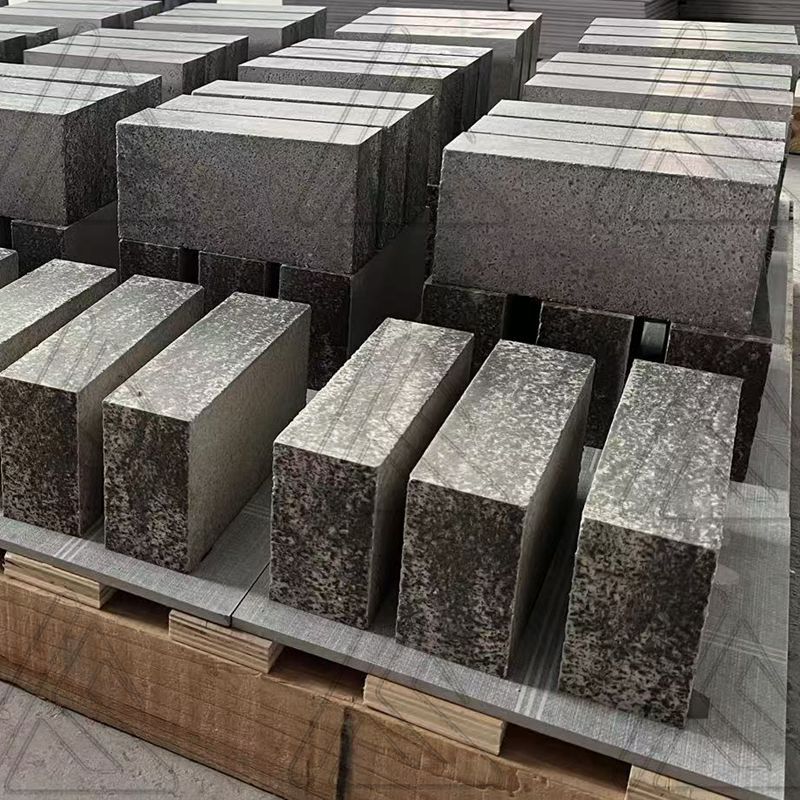

? 采用泡沫陶瓷過濾板提高過濾效果,改變過濾板的角度和目數,提高過濾效果。

? 保持操作工具干燥、清潔,減少熔體翻滾和落差,采用同水平熱頂鑄造,減少夾雜。

? 優化澆注系統和過濾系統:

? 采用半封閉式澆注系統,調整各部分截面比例,降低液流速度并使充型平穩。

? 在橫澆道上設置陶瓷過濾網,有效去除鐵液中的夾渣物。

? 提高澆注溫度和使用精煉劑:

? 嚴格規定澆注溫度,提高澆注溫度可以延緩氧化膜的生成,防止熔渣進入型腔。

? 使用好的精煉劑或采用先進的精煉工藝技術進行精煉,提高精煉效果。

通過上述措施的綜合應用,可以有效提升氧化鋁陶瓷的燒結質量并降低陶瓷夾渣問題。更多內容請關注產品技術質量前沿哦!