陶瓷基板作為一種關鍵的電子材料,廣泛應用于電子器件的熱管理中,尤其是在高功率電子設備和LED照明領域。隨著電子設備的性能不斷提升,對散熱材料的需求也日益增大。陶瓷基板以熱導性和機械強度,成為了這一領域的選擇。

對于陶瓷基板而言,其制備方式在一定程度上影響和決定了它的性能,如熱導性能、機械強度和穩定性等。因此,深入了解不同的制備方法,對于選擇適合的陶瓷基板材料和優化產品性能具有重要意義。

目前大功率器件所使用的陶瓷基板多為平面狀,平面陶瓷基板的制造工藝主要分為成型、燒結、加工等步驟。

一、成型

成型工藝對陶瓷基板的性能有著重要影響,如致密度、強度、表面質量、尺寸等。目前常見的成型工藝及特點如下所示。

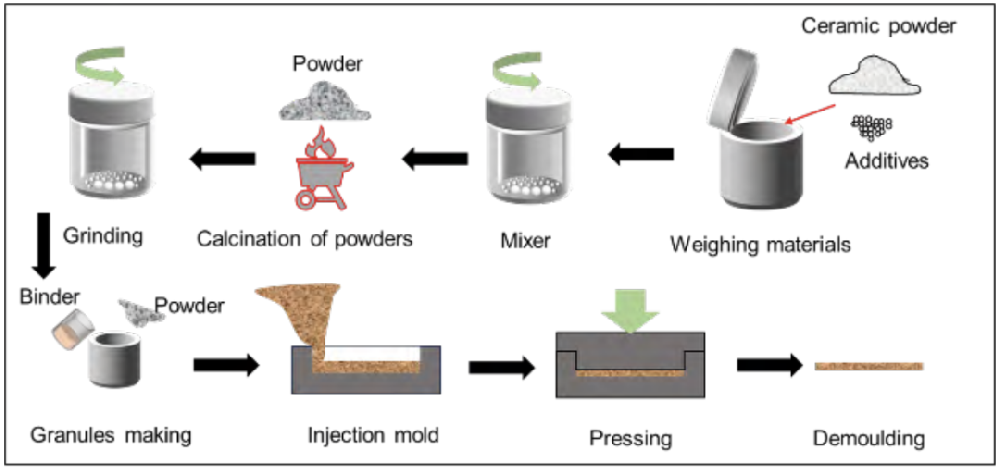

01干壓成型

干壓成型是通過使用沖頭或活塞在單向方向施加壓力,將陶瓷粉末壓入剛性模具中,形成生胚。這是一種簡單且高度自動化的工藝,適用于大規模生產。然而,干壓成型存在一個缺點,即不同區域的壓力可能不均,導致生胚的均勻性較差。

干壓成型流程

02等靜壓成型

等靜壓成型將陶瓷粉末置于柔性橡膠或塑料模具中,通過液體介質在均勻方向上施加高壓,將粉體壓成緊實均勻的生胚。與干壓成型相比,等靜壓成型具有更高的均勻性,但其效率較低且成本高。

03注漿成型

注漿成型是通過將陶瓷漿料注入模具中,利用漿料的沉積和脫水等過程,形成固體陶瓷件。該工藝的優點是能耗低且步驟簡單,但其成型時間較長,模具易損壞,而且收縮率較高,導致成型的精度較差。

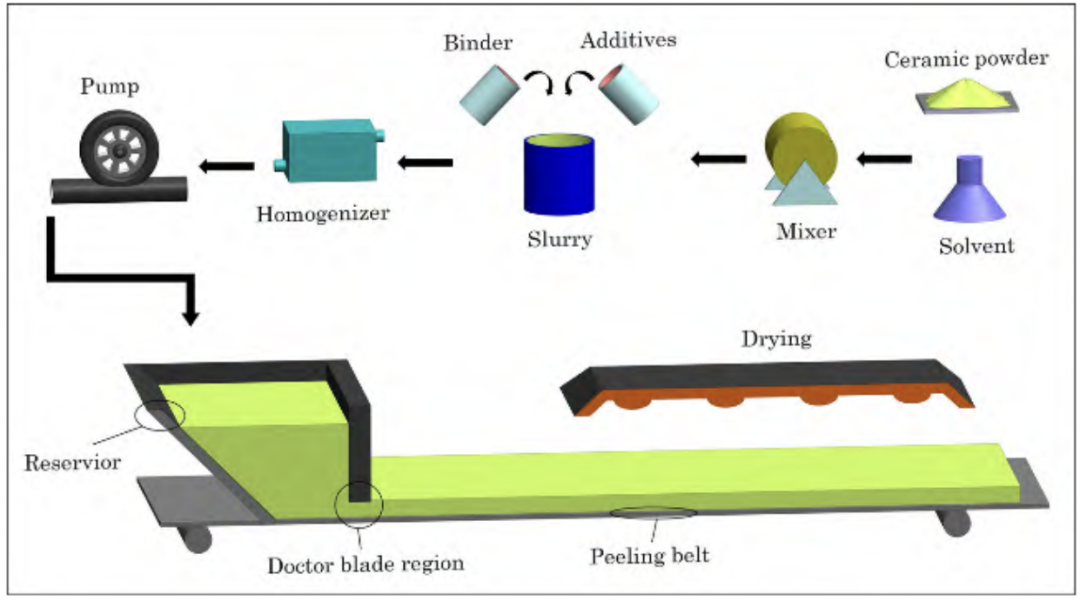

04流延成型

流延成型將陶瓷漿料涂覆在平整的基底表面,通過控制漿料的厚度和干燥等過程,得到薄且均勻的陶瓷片材。此工藝具有高度自動化的優勢,可堆疊形成不同厚度的生胚,且單層厚度可低至3μm。但流延成型的缺點是粘結劑含量較高,坯體收縮率較大。

流延成型流程

05注射成型

注射成型是將陶瓷粉末與粘合劑混合后,注入模具中,并通過加熱后冷卻形成生胚。此方法適用于大規模生產小型復雜陶瓷部件,并且容易實現自動化。然而,注射成型對模具的要求較高,且如果工藝不合理,可能產生較多的缺陷。

06擠出成型

擠出成型是將陶瓷粉末與粘合劑混合后,通過噴嘴將其擠出,形成一定形狀的生胚。該工藝過程簡單,自動化程度高,但初胚容易變形,且生產出的形狀精度較低。

07壓延成型

壓延成型是將陶瓷粉末制成漿料,通過多道壓延滾軸形成平板狀生胚。此工藝高效且成本較低,適合大批量生產。然而,壓延成型無法生產小于10μm厚度的陶瓷,因此在精度要求較高的應用中不適用。

08增材制造

增材制造通過將光敏樹脂與陶瓷粉末混合,利用3D打印機逐層打印并固化形成生胚。此工藝能夠生產形狀復雜的生胚,適用于需要高度定制的應用。然而,增材制造效率較低,且無法進行大規模生產。

其中,干壓成型和流延成型廣泛用于陶瓷基板的工業化生產。采用干壓成型的話,施加壓力和保壓時間是干壓過程中比較重要的參數。而流延成型被認為是制造大尺寸平面陶瓷基板的一種經濟、連續和自動化的工藝,在制備多層材料及器件方面具有低成本和高效率的特性,廣泛用于制造諸如低溫共燒陶瓷基板、電容器和微波介電陶瓷器件。

二、燒結

陶瓷的燒結是將陶瓷粉末在高溫下形成致密陶瓷塊體的過程。高導熱的SiC、AlN和Si3N4等陶瓷因其具有特別強的共價鍵而難以使用純的陶瓷粉末燒結成致密的陶瓷塊體。通常通過摻入低熔點的添加劑并混合成型再一起燒結,以提高燒結體致密度。

燒結按燒結過程是否形成液相分為固相燒結和液相燒結,兩者的驅動力都是總表面能的減少。

● 固相燒結是一種無需液相參與的陶瓷致密化方法,該過程主要通過三種機制實現:蒸氣傳輸、表面-晶格-晶界擴散以及由位錯遷移驅動的塑性變形,這些機制共同促進陶瓷內部顆粒間有效的致密連接。

● 液相燒結是添加劑在高溫下轉變成液態,形成固體顆粒和液相處于化學平衡的系統[,并且隨著燒結的進行,陶瓷的晶粒生長和致密化同時發生的一種燒結工藝。

若按照工藝區分,燒結工藝還可以分為無壓燒結(Pressureless Sintering,PLS)、氣壓燒結(Gas Pressure Sintering,GPS)、熱壓燒結(Hot Press Sintering,HPS)、熱等靜壓燒結(Hot IsostaticPressure Sintering,HIPS)、放電等離子燒結(Spark Plasma Sintering,SPS)等。其中SPS、HPS和HIPS由于條件要求高或工藝復雜,不適合大規模生產陶瓷基板。

三、后處理和加工

在導熱陶瓷基板的制造過程中,除了成型和燒結工藝,后處理工藝同樣對其性能起著至關重要的作用。通過一系列的后處理工藝,可以進一步提升陶瓷基板的表面質量、尺寸精度等。常見的后處理工藝包括機械加工和表面處理。

01機械加工

機械加工是導熱陶瓷基板后處理中的常見工藝,主要包括以下幾種:

● 切割與磨削:通過使用鉆石刀具或其他硬質工具,對陶瓷基板進行切割和磨削,以調整其尺寸和形狀。

● 鉆孔:采用高精度鉆孔技術,在陶瓷基板上進行鉆孔處理。

02表面處理

表面處理工藝主要用于提高導熱陶瓷基板的功能性和性能。常見的表面處理方式包括:

● 涂層:在陶瓷基板表面涂覆金屬等材料,可以改善陶瓷電路板表面的焊接性能等。

● 拋光:通過化學或機械方式對陶瓷表面進行拋光,減少表面粗糙度,提高表面平整光潔度。

精密拋光

四、總結

通過對陶瓷基板制備工藝的介紹,可以看出各種成型方法、燒結工藝、加工方法對陶瓷基板的性能起著至關重要的作用。每種工藝有其獨特的優勢與局限,如何選擇合適的工藝,不僅取決于陶瓷基板的性能要求,還受到生產規模、成本控制及精度要求的影響。

不過隨著技術的不斷發展,新興的其他創新工藝正在推動導熱陶瓷基板的生產方式向更高精度的方向發展。未來,隨著材料科學與制造技術的進步,導熱陶瓷基板的制備工藝將更加高效、精細化,滿足日益增長的電子設備散熱需求。(更多資訊請關注公眾號粉體圈哦!)