摘要:隨著科學(xué)技術(shù)與先進(jìn)制造技術(shù)的迅猛發(fā)展,氧化鋁陶瓷作為一種關(guān)鍵結(jié)構(gòu)功能材料,在現(xiàn)代工業(yè)中得到了深入發(fā)展和廣泛應(yīng)用。本文系統(tǒng)論述氧化鋁陶瓷的燒結(jié)過程,重點(diǎn)圍繞原料顆粒特性與燒結(jié)助劑兩大核心要素,探討陶瓷材料顯微結(jié)構(gòu)與性能的影響機(jī)制,以指導(dǎo)制備高性能氧化鋁陶瓷,滿足高端工業(yè)應(yīng)用與社會(huì)發(fā)展需求。

1 引言

在現(xiàn)代材料科學(xué)與工程中,材料可分為金屬、有機(jī)高分子和陶瓷三大類。其中氧化鋁陶瓷綜合性能,成為產(chǎn)量大、應(yīng)用廣的先進(jìn)陶瓷之一。它具有高機(jī)械強(qiáng)度(抗彎強(qiáng)度可達(dá)300?400 MPa)、高電阻率(101??101? Ω·cm)、好的絕緣性能、高硬度(洛氏硬度HRA80?90)、高熔點(diǎn)(約2050℃)、好的耐腐蝕性和化學(xué)穩(wěn)定性,還可具備特定光學(xué)性能與離子導(dǎo)電性。正因如此,氧化鋁陶瓷被廣泛用于機(jī)械制造(如耐磨部件、切削工具)、電子電力(集成電路基板、絕緣殼體)、化工(耐腐蝕反應(yīng)器內(nèi)襯)、生物醫(yī)療(人工關(guān)節(jié)、牙科植入物)、建筑工程(防彈裝甲、特種玻璃)以及航空航天(高溫窗口、雷達(dá)罩)等多個(gè)高科技領(lǐng)域。

在氧化鋁陶瓷的制備流程中,原料處理、成型、燒結(jié)及后續(xù)加工每個(gè)環(huán)節(jié)都至關(guān)重要。目前燒結(jié)是制備氧化鋁陶瓷的主流工藝,該過程通過高溫處理使坯體發(fā)生致密化、晶粒生長(zhǎng)和孔隙演變,形成顯微結(jié)構(gòu)。一旦燒結(jié)完成,材料的微觀結(jié)構(gòu)和性能便基本確定,極難通過后續(xù)工藝修正。因此,深入研究燒結(jié)機(jī)理與關(guān)鍵影響因素——如原料顆粒特性與燒結(jié)助劑的選擇——對(duì)優(yōu)化氧化鋁陶瓷性能、拓寬其應(yīng)用范圍具有重要理論意義與工程價(jià)值。

2 氧化鋁陶瓷簡(jiǎn)介

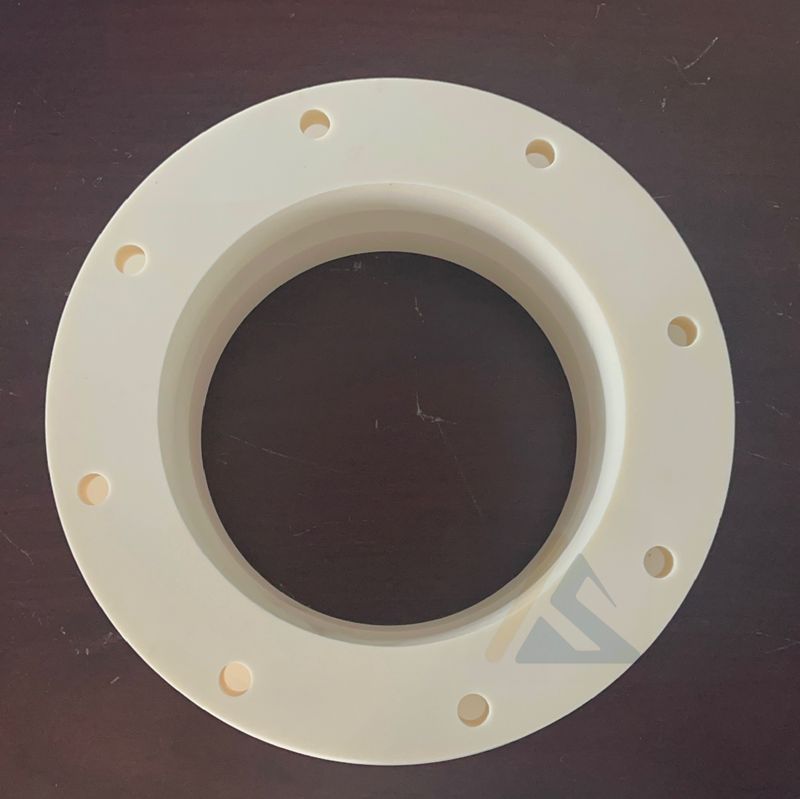

氧化鋁(Al?O?)是先進(jìn)陶瓷中比較常用的原料之一。根據(jù)Al?O?含量,可分為高純型(≥99.9%)和普通型(75%–99%)。高純氧化鋁陶瓷燒結(jié)溫度極高(1650–1990℃),可透1–6 μm紅外光,常用于鈉燈管、鉑代坩堝、集成電路基板及高頻絕緣組件。普通型按Al?O?含量劃分為99瓷、95瓷、90瓷、85瓷等,其中99瓷用于高溫坩堝、陶瓷軸承及耐磨密封件;95瓷適用于耐腐蝕和耐磨環(huán)境;85瓷則因摻入滑石,優(yōu)化了電性能和機(jī)械強(qiáng)度,可用于真空電子器件封裝。

氧化鋁存在多種晶型(同質(zhì)異晶體),較常見的包括α-Al?O?、β-Al?O?和γ-Al?O?。其中α-Al?O3(剛玉結(jié)構(gòu))為比較穩(wěn)定形態(tài),屬三方晶系,是自然界中唯一穩(wěn)定存在的氧化鋁晶型(如剛玉、紅寶石)。它以高硬度、高熔點(diǎn)、化學(xué)穩(wěn)定性和介電性能著稱,是制備高性能氧化鋁陶瓷的基礎(chǔ)。

圖1 α-Al?O?的晶體結(jié)構(gòu)示意圖(可配六方密堆積示意圖)

3 氧化鋁陶瓷的燒結(jié)

燒結(jié)指將粉末或壓坯在低于其主要成分熔點(diǎn)的溫度下加熱,并經(jīng)適當(dāng)冷卻獲得致密多晶體的過程。該過程使顆粒間通過擴(kuò)散形成頸部長(zhǎng)大、晶界遷移和氣孔排除,終獲得高密度、高性能的陶瓷材料。其驅(qū)動(dòng)力來源于系統(tǒng)表面能降低的趨勢(shì)——超細(xì)粉體具有高比表面積和高表面能,燒結(jié)過程中通過顆粒結(jié)合與孔隙減少使系統(tǒng)趨于熱力學(xué)穩(wěn)定。

根據(jù)是否出現(xiàn)液相,燒結(jié)可分為固相燒結(jié)與液相燒結(jié)。Al?O?、ZrO?等氧化物常可通過固相燒結(jié)致密化;而共價(jià)鍵陶瓷如Si?N?、SiC等則需借助燒結(jié)助劑形成液相促進(jìn)燒結(jié)。液相燒結(jié)包括顆粒重排、溶解-沉淀和固相骨架形成三個(gè)階段。適當(dāng)?shù)囊合嗫纱龠M(jìn)致密化,但過量液相可能導(dǎo)致晶粒異常長(zhǎng)大。

圖2 氧化鋁陶瓷燒結(jié)后的典型顯微結(jié)構(gòu)(SEM圖像,標(biāo)注晶粒、氣孔與玻璃相)

燒結(jié)過程主要包括三個(gè)階段:

初期:顆粒重排、接觸點(diǎn)形成頸部,氣孔連通;

中期:晶界形成和移動(dòng),氣孔逐漸閉合,密度顯著提高;

后期:晶粒繼續(xù)生長(zhǎng),孤立氣孔逐漸消失或殘留于晶界。

ΔLL0=k?t1/n?exp?(?QRT其中k為常數(shù),t為時(shí)間,Q為燒結(jié)活化能,R為氣體常數(shù),T為絕對(duì)溫度。3.2 氧化鋁陶瓷燒結(jié)工藝

氧化鋁較強(qiáng)的離子鍵導(dǎo)致擴(kuò)散速率低(如Al3?在1700℃時(shí)擴(kuò)散系數(shù)僅約10?11 cm2/s),致使其燒結(jié)溫度高(如99瓷需1800℃以上)。高溫易引起晶粒粗化和氣孔聚集,降低力學(xué)性能與氣密性。目前降低燒結(jié)溫度的途徑主要有兩種:采用超細(xì)高活性粉體,和添加燒結(jié)助劑。

3.2.1 細(xì)化原料顆粒

采用超細(xì)(亞微米級(jí)甚至納米級(jí))、高比表面積和低團(tuán)聚的Al?O?粉體可顯著降低燒結(jié)溫度。根據(jù)Herring Scaling Law,燒結(jié)時(shí)間與顆粒尺寸的n次方成正比(n≈3–4)。例如,顆粒從1 μm減小到0.1 μm,燒結(jié)溫度可降低約150–200℃(見表1)。

表1 氧化鋁粉體顆粒尺寸與燒結(jié)溫度關(guān)系(活化能Q = 418 kJ/mol)

顆粒直徑 (μm)0.30.10.080.060.040.020.010.005

晶格擴(kuò)散燒結(jié)溫度 (℃)138112231194115911121038972913

晶界擴(kuò)散燒結(jié)溫度 (℃)13451148111410721018934860795

超細(xì)粉體可通過機(jī)械法(如球磨、砂磨、氣流粉碎)或化學(xué)法(如溶膠-凝膠法、沉淀法)制備。溶膠-凝膠法可獲得成分均勻、高活性、無硬團(tuán)聚的超細(xì)粉體,特別適用于高性能陶瓷的制備。

3.2.2 添加燒結(jié)助劑

燒結(jié)助劑可分為兩類:一是與Al?O?形成固溶體(如TiO?、Cr?O?、Fe?O?、MnO?),通過引入晶格缺陷促進(jìn)擴(kuò)散;二是形成液相(如SiO?、CaO、MgO、高嶺土),通過潤(rùn)濕和毛細(xì)作用填充孔隙、促進(jìn)物質(zhì)遷移。

例如,MgO是經(jīng)典燒結(jié)助劑,添加0.05–0.25 wt%即可抑制晶粒長(zhǎng)大,促進(jìn)致密化。Coble早在1961年就發(fā)現(xiàn)添加0.25% MgO可實(shí)現(xiàn)氧化鋁的近乎全致密燒結(jié)。TiO?因與Al?O3離子半徑和電價(jià)差異較大,可造成顯著晶格畸變,加速燒結(jié)動(dòng)力學(xué)。

實(shí)驗(yàn)數(shù)據(jù)表明,添加0.2 wt% MgO可使氧化鋁陶瓷的氣孔率從0.453降至0.397,相對(duì)密度從0.568提升至0.621(見表2)。但過量添加(如0.5 wt%)會(huì)形成第二相MgAl?O?(尖晶石),阻礙致密化并損害性能。

表2 不同MgO添加量對(duì)氧化鋁陶瓷燒結(jié)性能的影響

MgO (wt%)氣孔率 (P)相對(duì)密度 (D)吸水率 (A, %)

00.4530.56812.59

0.050.4310.59614.32

0.10.4100.61415.79

0.20.3970.62115.90

0.50.3980.61915.91

需注意,燒結(jié)助劑應(yīng)均勻分布,避免局部過量導(dǎo)致第二相形成或晶界玻璃相過多,影響高溫力學(xué)性能和透光性。

4 結(jié)論

隨著科技不斷進(jìn)步,氧化鋁陶瓷在高端科技與工業(yè)領(lǐng)域中應(yīng)用不斷拓展,對(duì)其性能要求也日益提高。目前國(guó)內(nèi)氧化鋁陶瓷在原料制備、燒結(jié)控制及顯微結(jié)構(gòu)調(diào)控方面與國(guó)際先進(jìn)水平仍存在差距,特別是在超細(xì)粉體規(guī)模化制備、燒結(jié)助劑優(yōu)化與新型燒結(jié)技術(shù)(如微波燒結(jié)、放電等離子燒結(jié)等)應(yīng)用方面仍需加強(qiáng)研究。通過綜合調(diào)控原料顆粒特性與燒結(jié)助劑,結(jié)合先進(jìn)燒結(jié)工藝,可進(jìn)一步優(yōu)化氧化鋁陶瓷性能,滿足未來高科技產(chǎn)業(yè)對(duì)材料提出的更高要求。