在微電子器件的可靠性驗證中,溫度循環(Temperature Cycling, TC)與熱沖擊(Thermal Shock,

TS)是兩項至關重要的環境應力測試。兩者均通過溫度變化模擬器件在極端環境下的性能表現,但其測試機理、應用場景及失效模式存在顯著差異。本文從測試原理、設備參數、行業標準、失效機理等維度展開對比分析,為陶瓷封裝及微電子器件從業者提供技術參考。

一、測試原理的差異

1. 溫度循環:漸變應力的累積效應

溫度循環通過漸進式溫度變化(通常1-5℃/min)模擬器件在長期使用中經歷的緩慢熱脹冷縮過程。其核心目的是評估材料間的熱匹配性(如陶瓷封裝與金屬焊點的膨脹系數差異)及長期疲勞壽命。例如,陶瓷封裝外殼在反復溫差下可能因材料分層或焊點蠕變導致失效,此類失效需通過數百次循環才能暴露。

2. 熱沖擊:驟變應力的瞬時破壞

熱沖擊則以極端溫度突變(≥30℃/min)模擬器件在極短時間內經歷的劇烈環境切換(如航天器從高溫地面環境驟入低溫太空)。其通過高低溫液體或氣體介質快速交替,引發材料內部瞬間應力集中,直接暴露封裝結構的脆性斷裂或界面分離缺陷。例如,陶瓷外殼在液氮(-196℃)與高溫油浴(150℃)的交替中可能因熱應力斷裂,而此類缺陷在溫度循環中難以復現。

二、測試方法的區別

1. 溫度循環設備特性

單槽式恒溫箱:通過程序控制實現溫度漸變,支持濕度疊加(如85%RH)以模擬濕熱環境。

關鍵參數:高溫/低溫保持時間(通常15-60分鐘)、循環次數(50-1000次)、溫變速率(1-5℃/min)。

典型標準:JEDEC JESD22-A104(循環次數)、IEC 60068-2-14(溫變速率)。

2. 熱沖擊設備特性

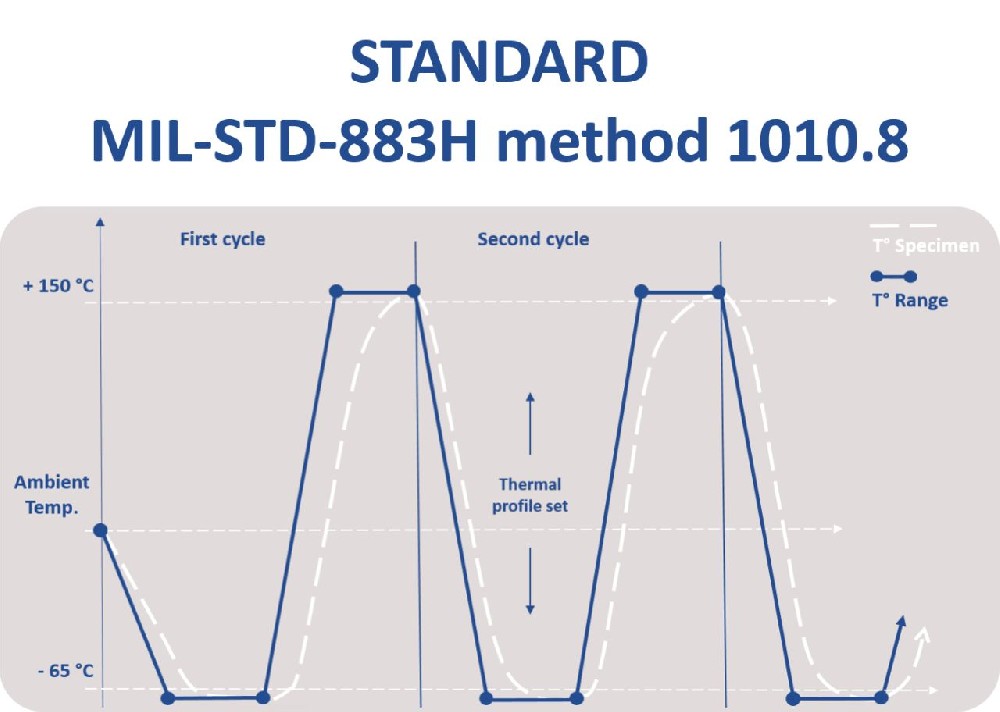

雙槽式液浴/氣浴系統:高溫槽(如150℃硅油)與低溫槽(如-65℃液氮)獨立設置,樣品通過機械臂快速轉移(轉換時間≤1分鐘)。

關鍵參數:溫變速率(≥30℃/min)、極限溫度差(如-65℃至150℃)、循環次數(10-100次)。

典型標準:MIL-STD-883(軍品)、JESD22-A106(半導體器件)。

三、失效模式對比

1. 溫度循環的典型失效

材料疲勞:陶瓷與金屬界面因反復膨脹收縮產生裂紋(如Al?O?封裝與銅引線框架)。

焊點蠕變:Sn-Ag-Cu焊料在循環應力下發生晶界滑移,導致電氣連接失效。

分層缺陷:環氧樹脂與陶瓷基板因CTE不匹配引發封裝內部剝離。

2. 熱沖擊的典型失效

脆性斷裂:陶瓷外殼在驟冷驟熱下因內部應力集中直接斷裂。

界面剝離:金絲鍵合點或倒裝芯片凸點因瞬時熱應力脫離基板。

密封失效:氣密性封裝(如金屬-陶瓷密封)在劇烈溫差下泄漏率超標。

四、不同場景選用不同方法

1. 溫度循環的適用領域

在消費電子領域,智能手機、可穿戴設備等需模擬長期使用中的溫度波動。在汽車電子領域,發動機控制單元(ECU)需通過1000次循環驗證10年壽命。在工業設備領域,需評估通信基站在-40℃至85℃循環下的材料穩定性。

2. 熱沖擊的適用領域

在航天軍工領域,驗證衛星等器件在太空極端溫差下的瞬時可靠性。在功率模塊領域,需測試IGBT模塊等在快速啟停工況下的抗沖擊能力。在高可靠性封裝場景,需評估陶瓷外殼在焊接回流工藝中的抗裂性。

總之,溫度循環與熱沖擊雖同屬溫度應力測試,但其應用邏輯截然不同:溫度循環關注長期疲勞累積,適用于壽命預測與材料優化;熱沖擊聚焦瞬時極限應力,適用于工藝缺陷篩查與極端環境驗證。

通過精準選擇測試方法,可顯著提升微電子器件的可靠性,降低現場失效風險。需結合產品實際工況,制定科學的試驗矩陣,為高可靠性設計提供數據支撐。