在氧化鋁陶瓷的生產與交付鏈條中,交期延誤不僅會影響客戶合作信任,還可能導致企業錯失市場機會。結合其復雜的生產工藝(從原料制備到成品檢測需多環節協同),交期延誤往往并非單一因素導致,而是 “原料供應 - 生產工藝 - 質量管控 - 外部環境” 等多維度問題疊加的結果。本文將基于氧化鋁陶瓷的生產特性,系統拆解交期延誤的核心原因,并提出針對性的應對方向,為企業優化交付效率提供參考。

一、原料供應環節:交期延誤的 “源頭性” 因素

原料是生產的基礎,若原料采購、檢驗或存儲出現問題,將直接導致生產無法按時啟動,這也是交期延誤最常見的 “上游誘因”。

1. 高純度原料采購周期長且穩定性差

采購周期問題:氧化鋁陶瓷對粉末純度要求嚴苛(如 99.5% 以上高純度粉末),這類原料多依賴供應商生產,且部分高端粉末(如納米級氧化鋁粉)需進口。進口原料受海關清關(通常需 7-15 天,特殊時期可能延長至 1 個月以上)、國際物流(海運時效波動、港口擁堵)等影響,采購周期易從常規的 2-4 周延長至 1-2 個月,若企業未提前備貨,將直接導致生產 “斷料”。

原料質量不合格導致返工:如前文所述,原料需嚴格檢測純度(Na?O≤0.02%、Fe?O?≤0.01%)與分散性,若供應商交付的原料存在雜質超標、顆粒團聚等問題(檢測不合格率約 3%-5%),需退回重發,重新采購周期至少增加 2 周,直接占用整體生產時間。

2. 助劑與輔料供應不穩定

燒結助劑、粘結劑的兼容性問題:部分特殊助劑(如用于低收縮率陶瓷的 MgO-ZrO?復合助劑)需定制生產,供應商產能有限時,交貨周期易從 1 周延長至 3 周;若助劑與氧化鋁粉末兼容性測試不通過(如粘結劑導致粉料結塊),需重新篩選輔料,進一步延誤生產啟動時間。

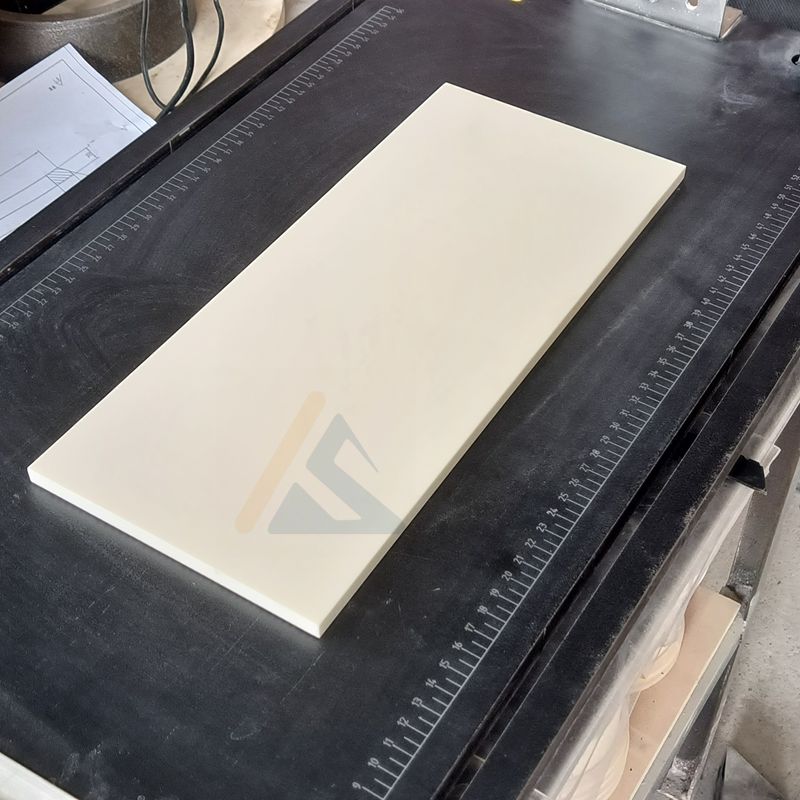

窯具(如氧化鋁墊板、匣缽)供應短缺:燒結環節需使用專用窯具,若窯具出現損耗(如高溫下開裂)且供應商補貨不及時(窯具生產需高溫燒結,周期約 2-3 周),將導致燒結工序無法連續進行,單批次生產時間至少增加 5-7 天。

二、生產工藝環節:交期延誤的 “過程性” 瓶頸

氧化鋁陶瓷生產工藝復雜(成型、燒結等核心工序耗時較長),且各環節易因工藝參數偏差、設備故障等導致返工,是交期延誤的主要 “內部誘因”。

1. 成型環節的效率瓶頸與返工

復雜形狀產品成型耗時久:如等靜壓成型(適用于長管、異形件),單批次裝模、升壓、保壓、脫模流程需 8-12 小時,若產品結構復雜(如內部通孔、薄壁),模具調試時間增加(約 1-2 天),且成型后坯體易出現 “掉角”“縮痕” 等缺陷(缺陷率約 5%-8%),返工需重新成型,單批次時間增加 2-3 天。

成型設備產能不足:干壓成型設備(常規產能約 1000 件 / 天)若同時承接多批次訂單,易出現排隊等待;若設備故障(如液壓系統漏油、模具磨損),維修時間通常需 1-3 天,導致成型工序停滯。

2. 燒結環節:耗時最長且易延誤的核心工序

燒結周期長,且無法隨意提速:如前文所述,燒結需經歷脫脂(室溫 - 600℃,耗時 8-12 小時)、升溫(600℃-1750℃,耗時 10-15 小時)、保溫(2-4 小時)、降溫(1750℃- 室溫,耗時 15-20 小時),單批次燒結周期約 2-3 天。若窯爐溫區不均(需停機校準,耗時 1-2 天)、坯體開裂(如脫脂升溫過快導致開裂率 30% 以上),需重新干燥、燒結,單批次時間至少增加 3 天。

窯爐產能有限導致排隊:企業通常配備 2-3 臺燒結窯爐,若多批次訂單集中(如旺季),窯爐排期需等待 1-2 周;若窯爐出現故障(如加熱元件損壞、溫控系統失靈),維修時間約 2-5 天,直接導致后續批次生產延誤。

3. 后續加工環節的效率問題

精密加工耗時久且返工率高:如陶瓷切割(金剛石鋸片切割速度 10-20mm/min,100mm 長的產品單件切割需 5-10 分鐘)、研磨拋光(表面粗糙度需 Ra≤0.2μm 時,需多道工序,單件耗時 30-60 分鐘)。若加工后出現表面劃痕、尺寸偏差(偏差率約 4%-6%),需重新研磨,單批次加工時間增加 1-2 天。

清洗與烘干流程延誤:超聲波清洗(40kHz 頻率,10-15 分鐘 / 批次)后若烘干設備(如熱風循環烘箱)故障,自然晾干時間從 1-2 小時延長至 12-24 小時,且易導致水分殘留,需重新清洗烘干,增加 1 天時間。

三、質量管控環節:交期延誤的 “保障性” 障礙

為確保產品性能達標,氧化鋁陶瓷需多環節檢測,若檢測發現問題需返工,將直接延長交期,是交期延誤的 “必要代價”,但也可能因檢測流程不合理導致效率低下。

1. 多環節檢測導致時間占用

坯體檢測與返工:成型后需檢測坯體密度(≥2.4g/cm3)、尺寸偏差(≤±0.2mm),檢測耗時約 2-4 小時 / 批次,若密度不足(需重新調整成型壓力,耗時 1 天)、尺寸超差(需重新設計模具,耗時 2-3 天),將導致批次返工,延誤至少 3-5 天。

燒結后性能檢測與缺陷處理:成品需檢測致密度(≥98%)、硬度(≥1600HV)、絕緣電阻等,檢測周期約 1-2 天 / 批次。若出現 “針孔”(需重新燒結,增加 3 天)、“分層開裂”(需回溯至成型環節返工,增加 5-7 天),單批次交期至少延長 1 周。

2. 質量追溯導致的流程延誤

若某批次產品出現質量問題(如絕緣性能不達標),需通過批次管理追溯原料、成型、燒結等環節的參數(如原料批次號、燒結溫度曲線),追溯與分析時間約 1-2 天;若需重新生產,整體交期至少增加原生產周期的 50%(如原周期 20 天,重新生產需增加 10-15 天)。

四、外部環境與訂單管理:交期延誤的 “不確定性” 因素

除內部生產與供應問題外,外部環境變化、訂單管理不當等也會導致交期延誤,這類因素具有突發性,難以完全預判。

1. 外部環境波動(政策、天氣、能源)

環保政策與能源限制:燒結環節需高溫(1600-1750℃),能耗較高,部分地區在環保攻堅期(如冬季)實施限產政策(窯爐開工率從 100% 降至 50%),單批次生產時間從 3-5 天延長至 6-10 天;若能源供應緊張(如電力限負荷),窯爐需錯峰生產,進一步增加生產周期。

極端天氣影響物流與生產:暴雨、臺風等天氣導致原料運輸延誤(如公路封路,物流時效增加 3-5 天);高溫天氣(夏季車間溫度超過 40℃)影響坯體干燥環境(需額外調控溫濕度,干燥時間增加 2-3 天),間接導致生產延誤。

2. 訂單管理與溝通問題

訂單需求變更導致返工:若客戶在生產過程中變更產品尺寸、性能要求(如將 95% 氧化鋁陶瓷改為 99% 高純度陶瓷),需重新調整原料、成型參數與燒結曲線,單批次生產時間至少增加 5-7 天;若變更發生在燒結后,已生產的半成品需報廢,重新生產周期完全重啟。

排產計劃不合理:若企業未根據訂單優先級(如緊急訂單、常規訂單)合理排產,將緊急訂單與常規訂單混排,導致緊急訂單等待成型、燒結設備,交期從 15 天延長至 25 天;部分企業未預留緩沖時間(如設備故障、原料延誤的應對時間),一旦出現問題,直接導致交期延誤。

交期延誤的應對方向

針對上述原因,企業可通過以下方式降低交期延誤風險:

建立原料安全庫存:對常用氧化鋁粉末(如 95%、99% 純度)儲備 1-2 個月用量,進口原料提前 3 個月采購;與 2-3 家輔料供應商建立合作,避免單一供應商斷供。

優化生產流程與設備管理:引入自動化成型設備(如伺服電機干壓機)提升效率;定期維護燒結窯爐(每月 1 次)、加工設備(每兩周 1 次),減少故障停機時間;對復雜產品提前進行模具調試與工藝試產,降低正式生產返工率。

強化質量管控與追溯:原料到廠后 24 小時內完成檢測,避免延誤;采用 MES 系統記錄生產參數,質量問題 12 小時內完成追溯分析,快速制定返工方案。

靈活調整訂單管理:根據產品復雜度、客戶需求緊急程度制定排產計劃,預留 10%-15% 的生產緩沖時間;與客戶提前確認需求,避免生產過程中變更訂單。

結語

氧化鋁陶瓷交期延誤是 “上游供應 - 內部生產 - 外部環境” 多因素共同作用的結果,核心在于生產流程長、工藝復雜度高、易受不確定性因素影響。企業需通過 “提前備貨、優化工藝、強化管控、靈活排產” 等組合措施,降低各環節延誤風險,同時與客戶保持及時溝通(如提前告知可能的延誤原因與調整方案),才能在保障產品質量的前提下,提升交付穩定性,維護客戶信任。